1. Keevituse deformatsiooni kontrollimeetmed

(1) Tehke konstruktsiooni mõistlik analüüs ja arvutamine, määrake keevituse deformatsioon ja kokkutõmbumisreserv ning keeruliste sõlmekomponentide puhul saab keevitusvaru kokkutõmbumise määrata katsetamise teel.

(2) Kontrollige koostu kliirensit

Kontrollige rangelt kaldpinna töötlemise täpsust ja koostu kliirensit ning valige sobiv soone kuju ja keevitusjärjestus, et vähendada keevitusdeformatsiooni.

(3) Kasutage deformatsioonikindlat rehviraami

Monteerige koos vajalike montaaži- ja keevitusraamidega, tööriistade kinnitusdetailide, tugede ja reserveeritud kokkutõmbumisvarudega.

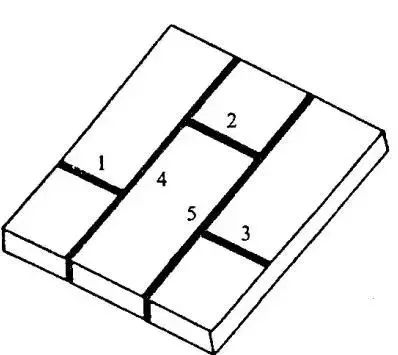

(4) Tehke üldine kokkupanek tükkidena

Keeruliste komponentide puhul, nii palju kui võimalik, plokkidena, üldine montaaži keevitusmeetod.

Plokist tükiks keevitamine:

(5) Sümmeetriline ja ühtlane keevitamine

Ø Paksu plaadi soone keevitamisel suurendatakse pöörete arvu vastavalt deformatsioonile ja keevitust rakendatakse sümmeetriliselt ning sobitatakse ka protsessi leegi korrigeerimine.

Ø Kui komponendi keevisõmbluse jaotus on komponendi geomeetriliselt neutraalse teljesümmeetrilise jaotuse suhtes, rakendatakse komponendi keevitamisel sümmeetrilist ühtlast keevitust, et kompenseerida komponendi üldist deformatsiooni, kasutades sümmeetria põhimõtet.

Ø Kaks tasapinnalise neutraaltelje sümmeetria järgi paigutatud keevisõmblust on üksteise suhtes sümmeetrilised samas suunas, sama spetsifikatsiooniga ja keevitus toimub samal ajal, sel ajal kahe sümmeetrilise keevisõmbluse kokkutõmbumine või deformatsioon tasapinna neutraaltelje vertikaalsuunas tasakaalustavad ja tühistavad üksteist.

Ø Keevisõmbluse tasakaalustamiseks teisel sümmeetrilisel tasapinnal on keevisõmblus mõlemal tasapinnal ristkeevitatud, keevitussuund on sama, spetsifikatsioon on sama, nii et kõik keevisõmblused peavad olema sümmeetrilised toru neutraaltelje suhtes. komponent, nii et komponendi üldine deformatsioon on omavahel tasakaalustatud ja minimeeritud.

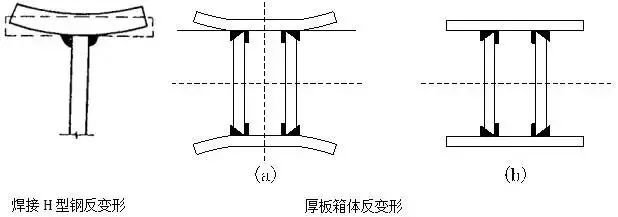

(6) Seadke keevitamise pöörddeformatsioon vastavalt liigendi omadustele

Suure tiibplaadi pikenemisega T-tüüpi keevisliidete puhul põhjustab keevisõmbluse kokkutõmbumine pärast keevitamist tiibplaadi tugijala osa allapoole kokkuvarisemist ning keevituseelne eelseadistatud deformatsioon enne tootmist on tõhus keevitusmeetod keevitamiseks. kontrollida keevitamise deformatsiooni.

A. Arvutage tiibplaadi pikliku osa deformatsiooni suurus või nurk vastavalt keevisõmbluse suurusele (täitekogusele), tiivaplaadi pikendusele ja tiibplaadi paksusele;

B. Paigaldage keevitus pärast eelseadistatud tiivaplaadi keevitamise pöörddeformatsiooni vastavalt arvutatud hinnangulisele deformatsiooniväärtusele;

C. Tiibplaadi paksema paksuse jaoks vähendas spetsiaalse stantsimisvormi valmistamine suure võimsusega pressil otseselt deformatsioonivastast toimet;pärast kruntkeevituse tavapärast kokkupanekut kasutatakse tiibplaadi keevitusvastase deformatsiooni eelseadistamiseks leekkuumutusmeetodit

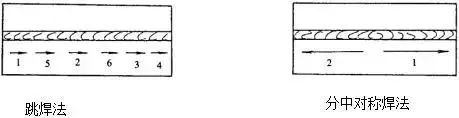

(7) Mõistlik keevitusjärjekord

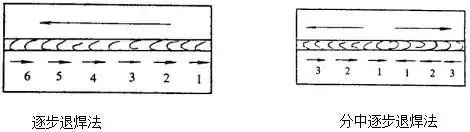

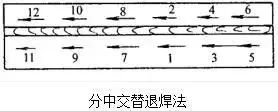

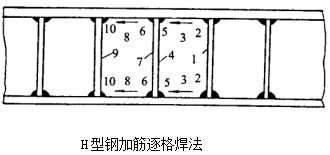

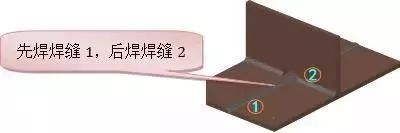

Pikemate keevisõmbluste puhul tuleks konstruktsiooni poolt lubatud tingimustel pidev keevisõmblus deformatsiooni vähendamiseks muuta vahelduvaks keevisõmbluseks;kui katkendlikud keevisõmblused ei ole lubatud, tuleks valida mõistlik keevitusjärjestus, et vähendada või kõrvaldada üksteist keevitamise deformatsiooni.Kasutada saab astmelist jootmismeetodit, fraktsionaalset astmelist jootmismeetodit, hüppekeevitusmeetodit, vahelduvkeevitusmeetodit ja osalist sümmeetrilist jootmismeetodit.

2. Keevituspingete kontrolli ja kõrvaldamise meetmed

(1) Keevituspinge juhtimine

(1) Projekteerimismeetmed

Ø Minimeerige keevisõmbluste arv ja keevisõmbluse suurus konstruktsioonil.

Ø Keevisõmbluste sümmeetriline paigutus vältimaks keevisõmbluste liigset kontsentratsiooni.

Ø Kasutage väiksema jäikusega liigendi kuju.

(2) Protsessi meetmed

a.Vähendage keevisõmbluse täitekogust, et vähendada keevitamise jääkpinget

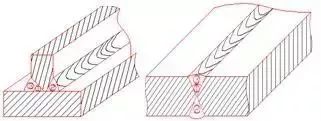

Ø Formuleerige jämeda plaadiühenduse keevissoon mõistlikult, et vähendada keevistäidise hulka;

Ø Kontrollige soone töötlemise täpsust ja montaaživahet ning vältige keevitustäite koguse suurendamist;

Ø Kontrollige paksu plaadi T-liite keevisõmblust, et tugevdada keevitusnurka, vältige keevituse täitekoguse suurendamist.

b.Keevitamise jääkpinge vähendamiseks kasutage mõistlikku keevitusjärjestust

Ø Samale komponendile keevitamisel tuleks keevitada nii palju kui võimalik soojuse hajutamise ja sümmeetrilise jaotuse vormis;

Ø Kui komponendid on keevitatud, siis komponentide suhteliselt fikseeritud asenditest üksteise suhtes nendesse positsioonidesse, millel on suurem suhteline liikumisvabadus üksteise vahel;

Ø Seadke kokkutõmbumisvaru mõistlikult ette, ilmselge kokkutõmbumisega ühenduskoht keevitatakse esmalt ja väikese kokkutõmbumisega liitekoht keevitatakse hiljem ning keevitus tuleks keevitada võimalikult väikese piiranguga.

c.Veenduge, et eelsoojendustemperatuur, keevitamise maksimaalne ja minimaalne vahekihtide temperatuur tuleks tõhusalt kontrollida, vähendada keevisliidese sidumisastet, vähendada keevitussoojuse mõjuala vahemikku ja vähendada paksu plaadi keevisliite keevitamise jääkpinget;

d.Kasutage mõistlikke keevitusmeetodeid, nagu suure sulamistemperatuuriga sügavsulamine, suur vool ja tõhusad CO2-keevitusmeetodid, mis võivad vähendada keevituskanalite arvu ning vähendada keevitusdeformatsiooni ja jääkpinget;

e.Kompenseeriva kuumutusmeetodi kasutamine keevisõmbluse pinge vähendamiseks: keevitusprotsessis soojendage keevituspea teist külge, kuumutuslaius ei ole väiksem kui 200 mm, nii et see ja keevitusala samal ajal laienevad ja Keevituspinge vähendamise eesmärki saavutamiseks.

f.Haamrimeetod keevitamise jääkpinge vähendamiseks: pärast keevitamist kasutatakse väikese ümmarguse peaga käsihaamriga keevisõmbluse lähiõmbluse ala löömiseks, nii et keevisõmbluse metalli ja lähiõmbluse ala saab pikendada ja deformeerunud, mida kasutatakse keevitamisel tekkiva surveplastilise deformatsiooni kompenseerimiseks või kompenseerimiseks, nii et keevituse jääkpinge väheneb.

Postitusaeg: juuni-06-2022